对于需要高耐热性的苛刻应用,VMX5000 系列 Vamac® 预混料可提供卓越的性能。

在推出 VMX5000 系列之前,AEM 化合物依靠炭黑或二氧化硅等填料来为成品提供强度和刚度。然而,这些填充剂会加速氧化降解。VMX5000 系列预混料通过利用一种新型填充剂系统来消除这一问题,该系统可积极延长暴露在热空气中的 AEM 物品的使用寿命。因此,与含有传统填料的 AEM 化合物相比,基于 VMX5000 系列预混料的成品部件在任何给定温度下的使用寿命都延长了三倍。基于 VMX5000 系列的化合物重量更轻,比重降低高达 15%。

VMX5000 系列预混料改进的热老化性能有利于涡轮增压器软管和模制空气管道等汽车应用,在密封件和垫圈方面具有特定优势。用 VMX5000 级制成的化合物在空气中以及长期压缩永久变形中表现出显著改善的压应力松弛性能。

虽然 VMX5000 系列预混料可以使用 AEM 弹性体、增塑剂或少量传统填料(如炭黑)进行扩展,但在某些情况下可能不需要额外的填料。与矿物填充的 AEM 化合物相比,VMX5000化合物还提供了一种生产具有优异物理性能和耐热老化性的亮色成品的途径。

VMX5000系列产品以草捆形式提供,自然色为不透明的乳白色至浅粉红色。草捆以 23 公斤为单位包装,并在单独的箱子中采用蓝色可剥离包装。使用商品前,必须完全去除可剥离的包装。一个满载的托盘可以容纳 30 个单独的箱子,净重为 690 公斤。

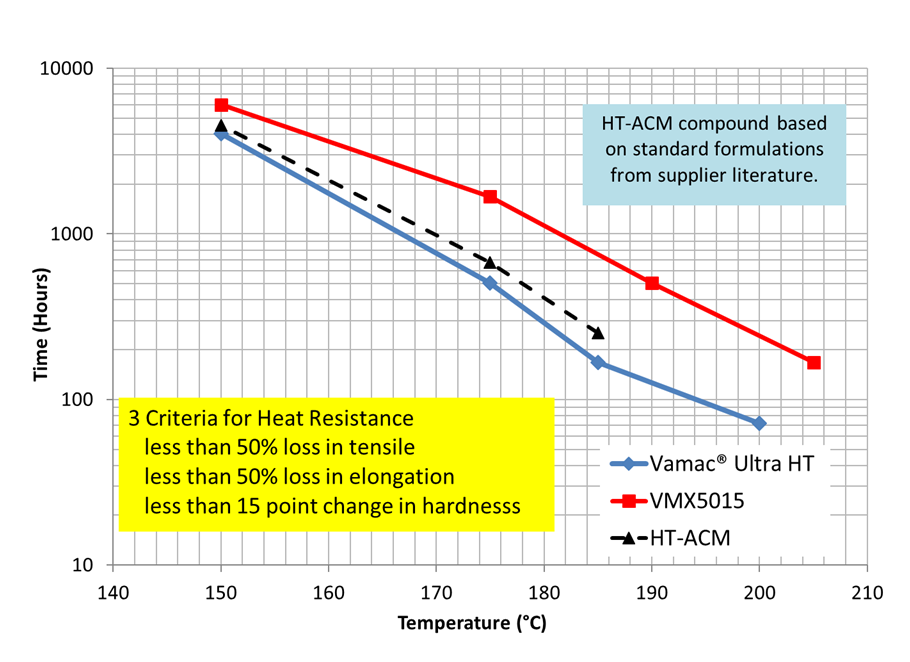

改进的耐热性

VMX5000系列预混料与传统的炭黑填充 AEM 或 HT-ACM 相比,具有显著提高的耐热性。图 1 显示了基于三个行业公认标准的 AEM 温度等级:拉伸强度和伸长率损失小于 50%,邵氏 A 硬度变化小于 15 个百分点。

与黑色填充 AEM 或 HT-ACM 相比,VMX5000 的额定温度显著提高。

在 6 周内,从 167°C 到 182°C 额定值 (+15°C)

3 周时,从 175°C 到 190°C 额定温度 (+15°C)

1 周时,从 185°C 到 205°C 额定温度 (+ 20°C)

同样,当温度保持恒定时,性能寿命会显著增加。

在 160°C 下,从 1800 小时到 3600 小时 (2 x)

在 175°C 下,从 504 小时到 1680 小时 (3.3 倍)

在 185°C 下,从 168 小时到 750 小时 (4.5 倍)

改进的密封性能

密封性能的行业标准测试包括压缩永久变形 (CS) 和压应力松弛 (CSR)。许多弹性体(包括 AEM)的这些测试结果可能取决于样品的几何形状。在空气中测试时,具有高表面积与体积比的试样(如 D214 O 形圈)比 ASTM D395 1 型纽扣等较大的试样遭受更大的氧化,因此密封性能的退化幅度更大。由于许多密封件具有较小的密封珠,因此使用大试样的 CS 和 CSR 测试可以掩盖使用中氧化可能引起的性能问题。

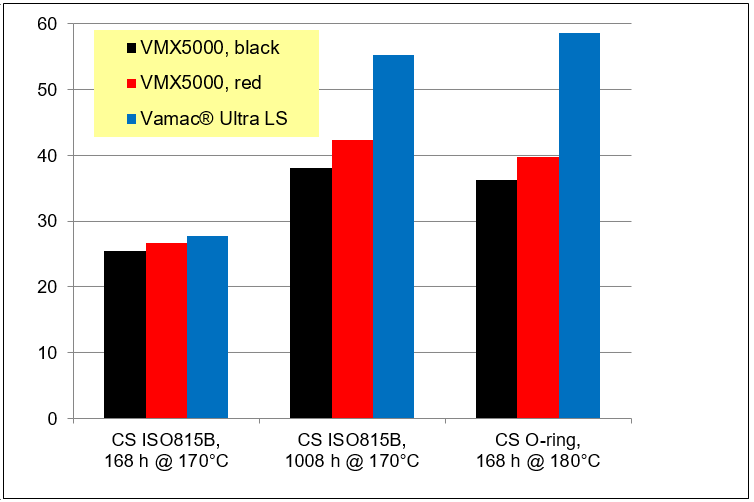

因此,VMX5000预混料的热老化性能得到改善,对长期抗压缩形变性具有显著优势,尤其是在使用 ISO 按钮或 D214 O 形圈进行测试时。图 2 显示了 VMX5020 / Vamac® Ultra IP 共混物与炭黑 (15phr) 或红色颜料(用于有色化合物)的 60 邵氏 A 硬度化合物与传统炭黑填充 Vamac® Ultra LS 化合物的压缩永久变形结果。

虽然在 168 小时/170°C 下测试 ISO 按钮时,所有化合物的性能大致相同,但当测试时间延长到 1008 小时时,或者在 168 小时/180°C 的条件下将样品切换到 D214 O 形圈时,VMX5000化合物的性能优于黑色填充的 Ultra LS 化合物。 请注意,VMX5000 系列化合物可以容忍添加少量填料以增加颜色或增加硬度(通常小于 10 个百分点邵氏 A),而不会对压缩永久变形或热空气老化性能产生不利影响。

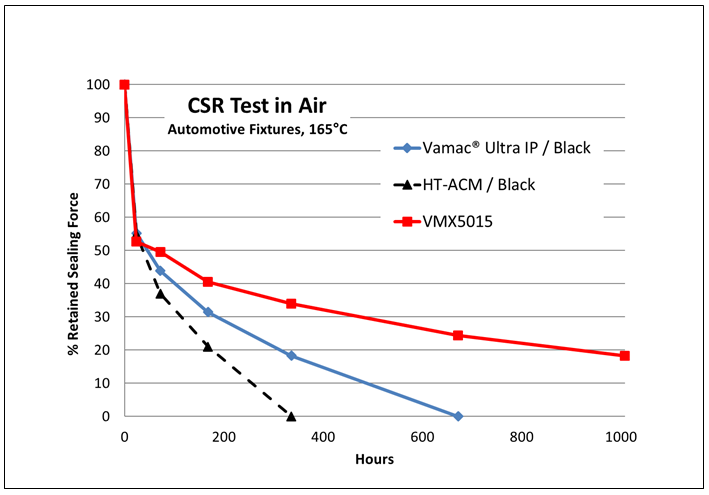

图 3 显示了 ISO 按钮在热空气中对 Vamac® Ultra IP、HT-ACM 的炭黑填充化合物和含有 2phr N550 炭黑的VMX5015化合物的压缩应力松弛测试。VMX5015化合物卓越的氧化稳定性可显著提高 CSR 性能。

化合物和硫化胶特性

Vamac® 的化合物由客户配制和加工,以满足他们自己的特定性能要求。许多性能最高的化合物是 Vamac® 的硫化物是专有的,不能发表。我们独立配制了各种 Vamac® 化合物,用于其自己的短期和长期特性测试计划。

下面总结了一种具有更高硬度的 Vamac® VMX5015 的典型化合物。硫化胶性能测试数据旨在帮助最终用户评估类似化合物是否适合他们自己的应用。

样品化合物,Vamac® VMX5015更高的硬度

| 成分 | 部件 |

| Vamac® VMX5015 | 182 |

| Spheron SOA (N550) | 15 |

| Vanfre® VAM | 1 |

| Alcanpoudre® ADPA 75 | 1.5 |

| 迪亚克™ 1 | 0.9 |

| Alcanplast PO 80 铝塑胶® | 7 |

使用额外的填料配制VMX5000预混料可以生产更高硬度的化合物。

添加 Armeen® 18D(硬脂基胺)会降低粘度、缩短烧焦时间并减慢固化速度。

VMX5000化合物的硬度可以通过改变炭黑和炭黑类型的添加量来调整。VMX5000 系列的 IRHD 硬度明显低于传统的炭黑填充 AEM 化合物。

产品信息

流变性能

固化条件

机械性能

热性能

其它性能

处理注意事项

由于VMX5015含有少量残留的丙烯酸甲酯单体,因此在储存和加工过程中应提供足够的通风,以防止工人接触丙烯酸甲酯蒸气。有关更多信息,请参阅相应的产品安全数据表 (SDS) 和公告 Vamac® 的安全处理和加工。

复合 VMX5000 系列预混料

VMX5000 系列化合物的 Diak™1 水平比传统的 AEM 化合物低约 20%,并使用 4-氨基二苯胺 (ADPA) 作为抗氧化剂。炭黑或二氧化硅填充的 AEM 化合物(如 IPPD 或 Naugard® 445)的首选二芳胺抗氧化剂在 VMX5000 系列中表现不佳。

表 1 显示了起始配方,其中 VMX5000 系列预化合物的量被设置为使化合物包含 100 份的总 AEM。根据需要,可以在VMX5000预混料中加入额外的 AEM 聚合物,以调整硬度或固化速度。Vamac® Ultra HT、Ultra IP 和 GXF 是合适的稀释剂。Vamac® Ultra IP 提供更快的固化速度。

表 1 – 启动 VMX5000 的配方

| 成分 (phr) | 75 ShA 软管 | 60 ShA 垫片 |

| VMX5000 级 | 181.8 | 118 |

| AEM(附加) | 36 | |

| 迪亚克™1 | 0.5 至 0.6 | 0.6 至 1.0 |

| 硫化橡胶® ACT-55 | 1 | 0 到 2 |

| Alcanpoudre® DBU-70 | 0 到 2 | |

| Armeen® 18D | 0.5 | 0 到 0.5 |

| 硬脂酸 | 0 到 0.5 | 0 到 0.5 |

| 美国吸血广告 (ADPA)* | 0.5 至 1.5 | 0.5 至 1.5 |

| 增塑剂** | 2 至 5 | 0 到 0.5 |

| Vanfre® VAM | 1 | 1 |

| 炭黑 | 2 | 2 |

* 4-氨基二苯胺,可从 ChemSpec 或 Safic Alcan 获得,以 ADPA

的形式提供 ** Alcanplast® PO80、TegMer® 812 或类似

产品 抗疲劳性在 Diak™ 1 的 0.55phr 或更低处优化,ISO 压缩永久变形在 0.8phr 处优化。VW 压缩永久变形改善到 1.0phr 及以上,尽管在 Diak™1 水平大于 1.0phr 时耐热性会变差。

至少使用 1phr 促进剂,注意 Vulcofac® ACT-55 是比 Alcanpoudre® DBU-70 弱的促进剂。使用 1.5 至 2 份 DBU-70 的模塑化合物可以实现更好的脱模和更快的固化。

ADPA 是VMX5000预混料的首选抗氧化剂,还与 Armeen® 18D 一起提供额外的焦烧保护。

根据低温要求,低挥发性增塑剂最多可使用 10 份。低含量的炭黑(任何类型)可用作着色剂,而不会对性能产生负面影响。

有色化合物

市场需要彩色 AEM 化合物来帮助产品组装。含有矿物填料的传统 AEM 化合物的压缩永久变形性能较差。

由于VMX5000预混料含有非黑色填料系统,并表现出优异的热老化和压缩永久变形性能,因此它们特别适用于用于区分和光学控制的彩色 AEM 部件。

对于有色化合物,应避免使用二芳胺抗氧化剂(如 ADPA)染色,而可以使用较少染色的 Naugard® 445 或非染色 AO(如 Irganox® 1010 和 Ultranox® 626)。

下图显示了 VMX5015 种染色较少的化合物 Naugard® 445,5 phr TiO2和 2 份颜料可产生鲜艳的色彩和良好的热老化。

针对不同硬度水平

的配方 添加补充填料可以获得更高的硬度化合物 (>75 Sh A)。

.png)